عیبیابی مصور مشکلات در اکستروژن PVC - قسمت اول

عیبیابی مشکلات در اکستروژن PVC - پارت اول

مقدمه

مطالعه در مورد حل مشکلات قطعه تولیدی PVC نیازمند یک سری مراحل برای دستیابی به راهحلی منطقی و بهینه است. حل اکثر مشکلات نیاز به در نظر گرفتن همزمان تعداد زیادی متغیر از جمله ماده اولیه، روش فرآیند، دستگاه و محصول دارد. به همین دلیل، داشتن یک استراتژی برای شناختن مشکل همواره ضروری است و در کنار آن برای حل مشکل داشتن استراتژیهای مختلف بسیار مهم است. هر مشکل نیازمند اطلاعاتی در مورد مواد اولیه، فرمولاسیون، تکنیکهای فرآیندی، دستگاهها و محصول نهایی است. بطور کلی نتایج عیبیابی نشان میدهد که:

- عموما بیشتر از یک راهحل برای رفع یک مشکل وجود دارد.

- توانایی و تجربه روی انتخاب استراتژی تاثیرگذار است.

در عیبیابی فرآیندهای PVC حل مشکل مربوطه و سپس بهینه سازی فرآیند از همه امور مهمتر خواهد بود. تشخیص مشکلات، شامل بررسی خواص و البته تنظیم فرآیند اکستروژن برای کنترل عملکرد یک مورد خاصِ مربوط به آن فرایند است و این به وسیله تغییرات خروجی فرآیند اکستروژن و تفسیر نتایج صورت میگیرد.

انتخاب بهترین راه حل برای مشکلات یکی از چالشهای بسیار سخت در فرآیندPVC است . بدون شیوههای عیبیابی موثر بسیاری از مشکلات یا حل نمیشود یا به درستی مرتفع نمیگردد. در این مسیر چالشهایی وجود دارد:

- محدودیتهای ذهنی در هنگام مقایسه و یا تصمیمگیری. زمانی هم که مقایسه براساس اطلاعات اولیه بدست آمده از چندین راهحل مختلف باشد، این چالشها پیچیدهتر نیز میشود.

- راهحل بدست آمده با استفاده از همین دادههای اولیه ممکن است با پارامترهای مختلف و موثر در بروز مشکل، مطابقت نداشته باشد.

مشکلات و عیبیابی در اکستروژن لوله/پروفیل

برای دستیابی به اکستروژنی بهتر، مواد در قسمت گازگیر بهتر است به صورت پنیری باشند تا اینکه به صورت مذاب، چون در شرایطی که مواد به صورت پنیری باشند پودر میتواند به صورت مناسبی گاززدایی شود. مارپیچ در قسمت خوراک نیز باید به صورت کامل با خوراک پر شود و این قسمت باید به خوبی و کاملا محکم چفت و بست شده باشد.

مشکلات ایجاد شده در فرآیند اکستروژن لوله و پروفیل را میتوان به سه دسته تقسیم کرد: مشکلات مربوط به فرآیند اکستروژن، کالیبرهکردن و محصول. در طول فرآیند اکستروژن و یا عییبیابی همواره چهار نکته زیر را در نظر داشته باشید:

- اجازه ندهید خسارت فیزیکی به تجهیزات وارد شود.

- الزامات کیفیتی محصول باید رعایت شود.

- میزان افزایش دما باید 5 درجه در نظر گرفته شود. به خاطر داشته باشید افزایش شدید دما منجر به سوختن ماده شده و کنترل شرایط بسیار پیچیده میشود.

- کنترل دما در قسمت آداپتور و عنکبوتی (Spider) قالب بسیار مهم است زیرا خنککاری و کاهش مجدد دمای این نواحی بسیار سخت است.

در زیر به راهکارهایی برای برطرفکردن برخی مشکلات رایج در فرآیند اکستروژن اشاره شده است:

-

استحکام ضعیف مذاب در هنگام راهاندازی

در حین فرآیند، مواد اکسترود شده بسیار داغ هستند و تا قبل از ورود به مخزن خنککننده و خروج از آن ممکن است به راحتی شکسته شوند. در این حال، مواد بعد از اکسترود شدن در درجه حرارت بالا و در حالت مذاب خطوط قرمز و مایل به سیاهی در آنها بهوجود میآید که نشان دهنده سوختن مواد است.

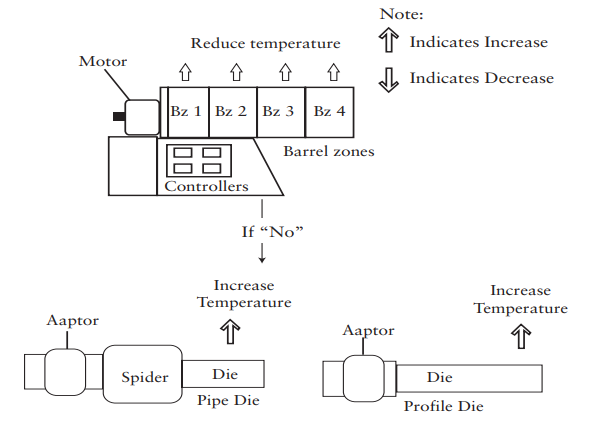

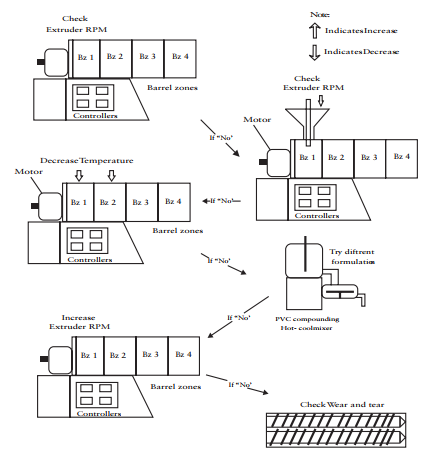

راه کارهای پیشنهادی به ترتیب عبارتند از: (شکل 1)

- کاهش دمای نواحی مختلف سیلندر

- افزایش دمای کلگی پروفیل و یا لوله

(شکل1): راهحل مشکل استحکام ضعیف مذاب در هنگام راهاندازی

- کشیده شدن پودر به داخل وکیوم(گازگیر)

این اتفاق ممکن است به دلیل کم بودن مقدار خلا اعمال شده در گازگیر و یا گرفتگی وکیوم و یا فیلترها ایجاد شود. سرعت تولید را با کاهش تعداد چرخش مارپیچ بر دقیقه (RPM) کاهش دهید و تعداد دور بر دقیقه کِشنده (Puller) را به میزان مناسبی تنظیم کنید.

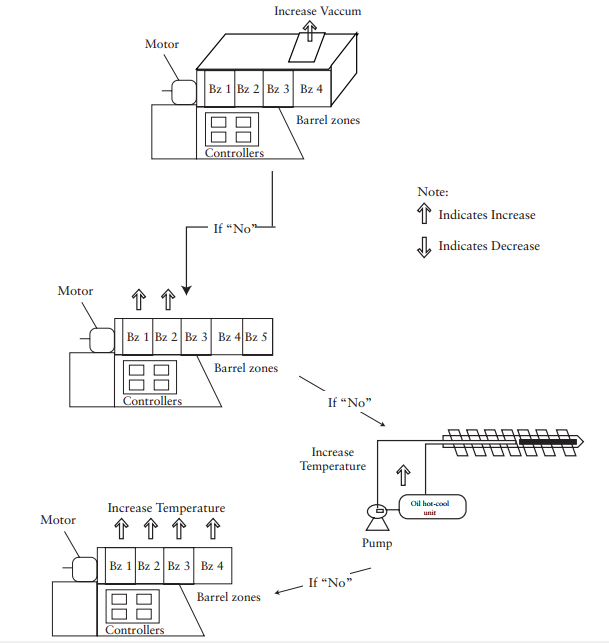

سایر راه کارها به ترتیب: (شکل 2)

- افزایش خلا در گازگیر

- افزایش دمای دو ناحیه اول اکسترودر

- افزایش دمای روغن ژاکت

- افزایش دمای نواحی مختلف سیلندر

(شکل2): راهحل مشکل کشیده شدن پودر به داخل گازگیر

- افزایش فشار برگشتی در گلویی

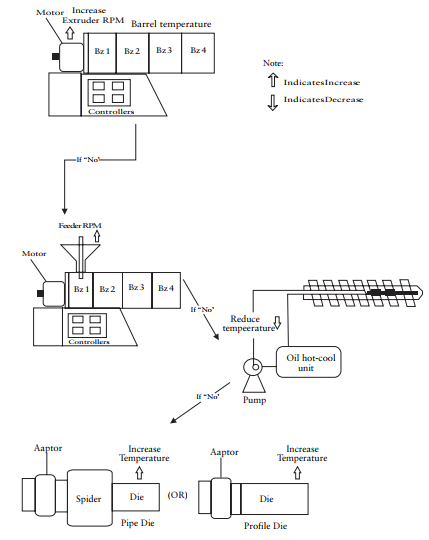

وجود این مشکل توسط فشارسنج قابل تشخیص است. برای حل این مسئله راهکارهای زیر نیز به ترتیب پیشنهاد میشود: (شکل 3)

- افزایش دور (RPM) موتور

- افزایش سرعت خوراکدهی

- کاهش دمای روغن ژاکت

- افزایش دمای کلگی لوله و یا پروفیل

(شکل3): راهحل مشکل افزایش فشار برگشتی در گلویی

- افزایش شدید بار موتور

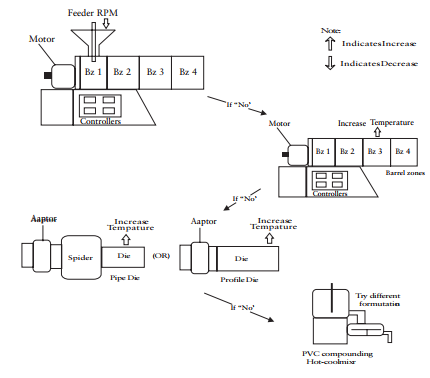

این مشکل اغلب ناشی از عدم نرم شدن مواد در قسمت گازگیر است. در این مواقع مارپیچ باید پر شود و سرعت موتور با میزان خوراکدهی باید متناسب باشد. برای حل این مسئله راهکارهای زیر نیز به ترتیب پیشنهاد میشود: (شکل 4)

- کاهش سرعت خوراکدهی

- افزایش دمای ناحی میانیه (zone3) اکسترودر

- افزایش دمای کلگی لوله و پروفیل

- تغییر فرمولاسیون

(شکل4) راهحل مشکل افزایش شدید بار موتور

- کاهش خروجی اکستروژن

یکی از دلایل کاهش سرعت تولید میتواند به علت گرفتی و عدم حرکت مواد در قیف و یا دمای بسیار بالا باشد. برای حل این مسئله راهکارهای زیر به ترتیب پیشنهاد میشود: (شکل 5)

- بررسی سرعت اکسترودر

- بررسی سرعت ورودی خوراک

- کاهش دمای دو ناحیه اول اکسترودر

- تغییر فرمولاسیون

- افزایش سرعت اکسترودر

- بررسی ظاهر و سایش مارپیچ

(شکل5) راهحل مشکل کاهش خروجی اکسترودر

همانطور که گفته شد، مشکلات ایجاد شده در فرآیند اکستروژن لوله و پروفیل را میتوان به سه دسته تقسیم کرد: مشکلات مربوط به فرآیند اکستروژن، کالیبرهکردن و محصول. در این مقاله به مشکلات مربوط به فرآیند اکستروژن پرداخته شد. در مقالات بعدی به کالیبره کردن و مشکلات دیگر محصول خواهیم پرداخت. برای اطلاع از این مقالات کانال تلگرام ما به نشانی @ChimiaranNet را دنبال کنید.

کپی برداری با ذکر منبع بلامانع است.