تاب برداشتن محصول قالبگیری تزریقی و راهحلهای برطرفسازی

راه و روش رفع تاب محصول قالب گیری تزریقی

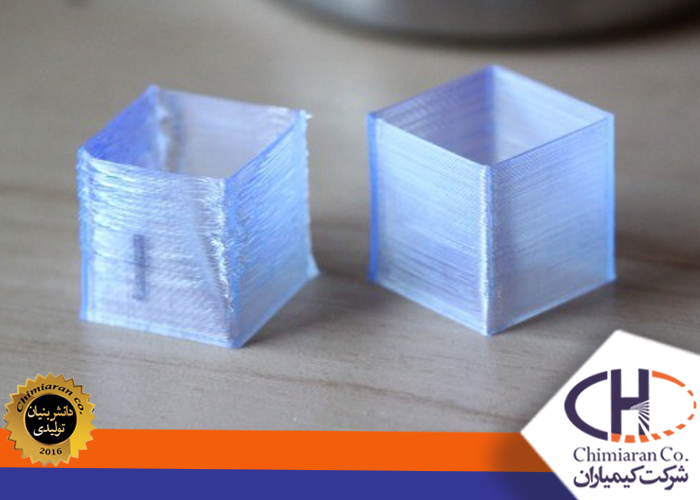

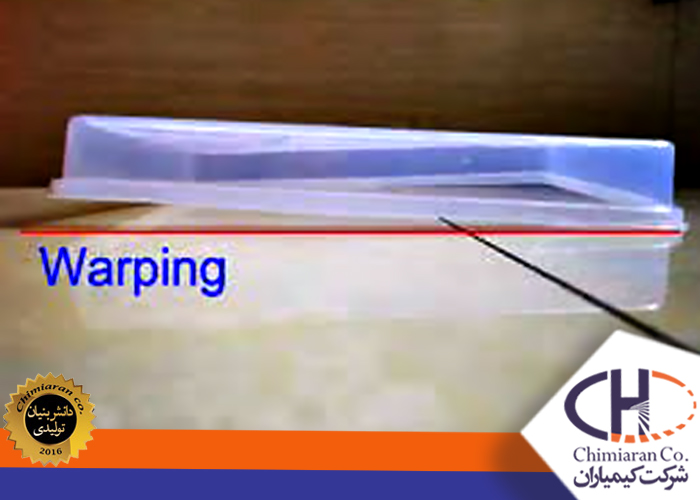

تاب برداشتن در قالبگیری تزریقی زمانی اتفاق میافتد که شکل مورد نظر قطعه قالبگیری شده در حین فرآیند خنکسازی تغییر کند. تاببرداشتن قالب میتواند باعث چینخوردگی، خمشدگی و قوس برداشتن شود.

برای تعیین اینکه چه چیزی باعث تاب برداشتن در قالب میشود، دانستن این مطالب ضروری است:

- قطعات چقدر تاب برداشتهاند؟

- تاببرداشتن در چه جهتی تمایل به وقوع دارد؟

- چه اثری روی قطعاتی که باید بهم متصل شوند میگذارد.

وقتی صحبت از تاببرداشتن در قالبگیری تزریقی می شود، سه مشکل اصلی وجود دارد:

نرخ خنکسازی، فشار محفظه و نرخ پرشدن. با این حال، عوامل موثر دیگری نیز وجود دارد که میتوانند چنین مشکلاتی را در قالبگیری تزریقی ایجاد کنند.

در ادامه درباره مشکلات متداول تاببرداشتن قالب و راهحلهای آنها بحث میکنیم:

مشکل: فشار تزریق یا زمان نگه داری نامناسب.

اگر فشار تزریق کافی وجود نداشته باشد، مواد پلاستیکی قبل از اینکه قالب به صورت کامل پر شود سرد و جامد میشوند. اگر زمان نگهداشتن تزریق کافی نباشد، فرآیند فشردگی کوتاه میشود. اگر فشار تزریق یا زمان نگهداشتن کافی نباشد مولکولها محدود نمیشوند، و این امر به آنها اجازه میدهد در حین فرایند خنکسازی بهصورت کنترل نشده حرکت کنند. همچنین باعث میشود قسمتهای مختلف با نرخهای مختلف خنک شوند و در نتیجه تاببرداشتن در قالب رخ دهد.

- راه حل: افزایش فشار تزریق قالب یا زمان نگهداشتن.

مشکل: زمان اقامت نامناسب.

زمان اقامت مقدار زمانی است که رزین در معرض گرما در سیلندر قرار میگیرد. اگر زمان اقامت کافی نباشد مولکولها حرارت را به طور یکنواخت در کل ماده جذب نمیکنند. موادی که به خوبی گرم نشدهاند سفت شده و قبل از اینکه قالب کاملا پر شود خنک میشوند. که این امر باعث میشود که مولکولها طی فرآیند خنک شدن با نرخ های متفاوتی جمعشده یا اصطلاحا shrink کنند که منجر به تاببرداشتن در قالب میشود.

- راهحل: افزایش زمان اقامت با اضافهکردن زمان فرآیند خنکسازی در چرخه. این کار باعث میشود که ماده، مقدار زمان اقامت مناسبی داشته و تاببرداشتن در قالب اتفاق نیفتد.

مشکل: دمای بسیار پایین سیلندر

اگر دمای سیلندر خیلی پایین باشد، رزین قادر نخواهد بود تا به اندازه حداقل مقدار دمای لازم برای جریانیافتن، گرم شود. اگر رزین در دمای لازم برای جریانیافتن نباشد و داخل قالب تزریق شود، قبل از اینکه مولکولها کاملا قالب را پرکنند جامد میشوند. که این باعث میشود مولکولها با نرخهای مختلفی دچار جمعشدگی شوند و در نتیجه باعث تاببرداشتن در قالب میشود.

- راه حل: افزایش دمای سیلندر. مطمئن شوید که دمای ذوب مواد در کل قالب همگن است.

مشکل: دمای بسیار پایین قالب

اگر دمای قالب کافی نباشد، مولکولها قبل از پرشدن قالب با نرخهای مختلف جامد میشوند که این باعث تاببرداشتن در قالب میشود.

- راه حل: دمای قالب را بر اساس توصیههای تولیدکننده رزین افزایش داده و بر اساس آن تنظیم کنید. به منظور دوباره به پایداری رسیدن فرآیند، اپراتورها برای هر 10 درجه تغییر دما، 10 چرخه را اعمال کنند.

مشکل: دمای ناهمگن قالب

دمای ناهمگن قالب باعث میشود مولکول ها با نرخ های مختلفی خنک و جمع شوند، که نتیجه آن تاببرداشتن در قالب میشود.

- راه حل: سطوح قالب که با رزین ذوب شده در تماس هستند را بررسی کنید. تعیین کنید اگر اختلاف دما بیش از 10 درجه سانتیگراد بود از پیرومتر (pyrometer) استفاده شود. اگر اختلاف دمای بین هر دو نقطه از قالب (شامل نقطه میانی قالب) بیش از 10درجه بود، نرخ جمعشدگی تغییر کرده و تاب برداشتن قالب رخ میدهد.

مشکل: پایین بودن دمای نازل

از آنجایی که نازل نقطه انتقال نهایی از سیلندر به قالب است، آنالیز آن ضروری است. اگر نازل خیلی سرد باشد، زمان انتقال رزین کوتاه می شود که از پرشدن کامل قالب جلوگیری میکند. اگر قالب به طور کامل پر نشود مولکولها با نرخهای مختلفی جمع شده که باعث تاببرداشتن در قالب میشود.

- راه حل: در مرحله اول، اپراتور باید اطمینان حاصل کند که طراحی نازل با نرخ جریان متناسب باشد چون بعضی از نازلها برای استفاده رزین طراحی نشدهاند. در صورت استفاده از نازل مناسب برای جریان و رزین، اپراتور باید دمای نازل را تا 10 درجه سانتیگراد بالاتر تنظیم کند تا زمانی که تاببرداشتن قالب رفع گردد.

مشکل: نرخ نامناسب جریان

تولیدکنندگان رزین، فرمولهای خاصی را برای گستره وسیعی از نرخهای استاندارد جریان ارائه میدهند. با استفاده از این نرخهای استاندارد جریان به عنوان راهنما، اپراتور باید یک ماده را که راحت جریان پیدا میکند برای محصولات دارای دیوارههای نازک و یک ماده سفتتر را برای محصولات با دیواره ضخیمتر انتخاب کند. اپراتور باید از سفتترین مواد ممکن برای محصولات دارای دیواره نازک یا ضخیم استفاده کند زیرا یک جریان سفتتر خواص فیزیکی قالب را بهبود میبخشد. با این حال، تزریق مواد سفتتر، سختتر نیز است. سختی در تزریق مواد ممکن است منجر به جامدشدن مواد قبل از پرکردن کامل قالب شود. این امر منجر به تغییر نرخ جمعشدگی مولکولها و متعاقبا تاببرداشتن در قالب می شود.

- راهحل: اپراتور باید با تأمینکننده رزین کار کند تا بتواند تعیین کند کدام ماده سفتترین میزان جریان بدون ایجاد تاب را دارد.

مشکل: نا هماهنگ بودن سیکل فرآیند

اگر اپراتور خیلی زود گلویی را باز کند و محصول قبل از اینکه زمان خنک سازی مناسب داشته باشد از قالب بیرون پرانده شود، اپراتور سیکل فرآیند را کوتاهتر کرده است. یک سیکل ناهماهنگ فرآیند میتواند منجر به نرخ کنترل نشده جمعشدگی شده، که در نتیجه باعث تاببرداشتن در قالب میشود.

- راه حل: اپراتور باید از چرخه اتوماتیک فرآیند استفاده کند و فقط در صورت بروز شرایط اضطراری مداخله کند.

مشکل: اندازه نامناسب گلویی

اندازه نامناسب گلویی سرعت عبور رزین مذاب را محدود میکند. اگر اندازه گلویی خیلی کوچک باشد میتواند باعث شود سرعت پر شدن پلاستیک به اندازهای کند شود که افت فشار زیادی از نقطه گلویی تا آخرین نقطهای که قالب پر میشود، بهوجود آورد. این محدودیت میتواند تنش فیزیکی به مولکولها وارد کند. این استرس بعد از تزریق آزاد میشود که منجر به تاببرداشتن در قالب میشود.

- راه حل: اندازه و شکل گلویی قالب براساس اطلاعات تهیه کننده رزین، بهینه شود. معمولاً بهترین راهحل برای تاببرداشتن در قالب، افزایش اندازه گلویی تا حد ممکن است.

مشکل: مکان گلویی.

در کنار اندازه گلویی، مکان گلویی نیز میتواند یک عامل موثر در تاببرداشتن در قالب باشد. اگر محل گلویی در ناحیه نازکی از هندسه قالب قرار داشته باشد و نقطه آخری که پر میشود بسیار ضخیمتر باشد، میتواند باعث شود که نرخ پرشدن از نازک به ضخیم تغییر کند، که این امر باعث افت فشار بسیار زیادی میشود. این افت فشار زیاد میتواند باعث پر شدن ناکافی شود.

- راه حل: قالب ممکن است نیاز به جابجایی محل گلویی و طراحی دوباره داشته باشد تا به خواص مکانیکی مورد نیاز محصول نهایی دست پیدا کرد.

گاهی اوقات، به منظور کاهش افت فشار و کاهش تنش وارده در قالب باید تعدادی گلویی دیگر نیز اضافه شود.

مشکل: عدم خروج یکنواخت قطعه

اگر سیستم خروج قطعه از قالب و پرس به طور منظم مورد بازرسی و تنظیم قرار نگیرند، میتوانند به صورت نادرست عمل کرده و غیریکنواختی ایجاد کنند. این نقصها میتوانند باعث ایجاد تنش در قالب شوند که در مقابل خروج قطعه مقاومت کند و در نتیجه، این تنشها باعث تاببرداشتن در قالب بعد از خروج قطعه و خنکشدن میشوند.

- راه حل: اپراتورها باید از بازرسی و تنظیمات منظم سیستم خروج قطعه و پرس مطمئن شوند. برای اطمینان از اینکه اجزا به طور کامل روغنکاری شدهاند و برای از بینبردن لغزشها باید تمام دستگاههای تنظیمکننده قفل شوند.

مشکل: هندسه محصول

هندسه محصول مسئلهای است که میتواند باعث تاب برداشتن در قالب شود. هندسه قطعه میتواند در نتیجه ترکیبی از الگوهای مختلف پرشدن باشد که میتواند باعث جمعشدگی به دلیل همین تفاوت در قالب شود. اگر هندسه قطعهای که در حال تولید است، سرعت جمعشدگی غیریکنواختی داشته باشد، تاب برداشتن اتفاق میافتد، بخصوص اگر اتلاف فشار زیادی در قسمتهای نازک و ضخیم قالب داشته باشیم.

- راهحل: برای شناسایی یک راه حل بهینه با یک مهندس متخصص رزین در قالبگیری تزریقی پلاستیک مشورت کنید.

شرکت کیمیاران با بیش از 26 سال تجربه در زمینه کار با محصولات پی وی سی مانند اتصالات پی وی سی آماده است شما را در زمینه رفع اشکال از خطوط تولید محصولات تولید شده با قالبگیری تزریقی همراهی کند. برای کسب اطلاعات بیشتر با ما تماس بگیرید.

کپی برداری با ذکر منبع بلامانع است.